高效集成 組裝焊接與鐳射打標(biāo)一體化設(shè)備的革新與應(yīng)用

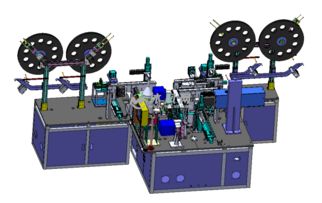

在現(xiàn)代制造業(yè)中,自動化與智能化已成為提升生產(chǎn)效率與產(chǎn)品精度的核心驅(qū)動力。其中,一種集組裝、焊接及鐳射打標(biāo)功能于一體的機(jī)械設(shè)備,正以其高效、精準(zhǔn)和集成的特性,在電子、汽車、精密儀器等領(lǐng)域展現(xiàn)出強(qiáng)大的應(yīng)用潛力。這種設(shè)備不僅簡化了生產(chǎn)流程,更通過技術(shù)融合,為制造業(yè)的轉(zhuǎn)型升級提供了關(guān)鍵支持。

組裝焊接與鐳射打標(biāo)一體化設(shè)備的核心優(yōu)勢在于其高度集成化設(shè)計。傳統(tǒng)生產(chǎn)線中,組裝、焊接和打標(biāo)往往是分離的工序,需要多個設(shè)備或人工操作,這不僅增加了物流成本,還容易因工序銜接問題導(dǎo)致誤差累積。而一體化設(shè)備通過模塊化結(jié)構(gòu),將這三個關(guān)鍵步驟整合到同一平臺上,實(shí)現(xiàn)了從零部件組裝、精密焊接到產(chǎn)品標(biāo)識的連續(xù)作業(yè)。例如,在電子元器件制造中,設(shè)備可先通過機(jī)械臂完成元件的精準(zhǔn)組裝,再使用激光焊接技術(shù)進(jìn)行無接觸式連接,最后通過鐳射打標(biāo)在成品表面刻印序列號或二維碼,全程自動化控制,大幅縮短了生產(chǎn)周期,并減少了人為干預(yù)帶來的質(zhì)量波動。

該設(shè)備的技術(shù)創(chuàng)新體現(xiàn)在焊接與打標(biāo)工藝的協(xié)同優(yōu)化。焊接部分通常采用激光焊接技術(shù),其特點(diǎn)是熱影響區(qū)小、焊接強(qiáng)度高,適用于微細(xì)部件;而鐳射打標(biāo)則利用高能量激光束在材料表面進(jìn)行永久性標(biāo)記,具有非接觸、高速度和耐磨損的優(yōu)點(diǎn)。一體化設(shè)計中,設(shè)備共享激光源和控制系統(tǒng),通過智能編程實(shí)現(xiàn)工藝參數(shù)的自動切換,確保焊接與打標(biāo)過程無縫銜接。這不僅提升了能源利用效率,還通過統(tǒng)一的數(shù)據(jù)管理,實(shí)現(xiàn)了生產(chǎn)過程的實(shí)時監(jiān)控與追溯。例如,在汽車零部件生產(chǎn)中,設(shè)備可以在焊接完成后立即打標(biāo)零件信息,確保每個產(chǎn)品都可溯源,從而增強(qiáng)了質(zhì)量管控能力。

這種設(shè)備的應(yīng)用領(lǐng)域廣泛且前景廣闊。除了電子和汽車行業(yè),它還適用于醫(yī)療器械、航空航天等高精度要求領(lǐng)域。在醫(yī)療器械制造中,一體化設(shè)備能完成植入物的組裝焊接,并打標(biāo)生物兼容性標(biāo)識;在航空航天領(lǐng)域,則可處理輕量化材料的連接與標(biāo)識需求。隨著工業(yè)4.0的推進(jìn),此類設(shè)備還可與物聯(lián)網(wǎng)(IoT)系統(tǒng)集成,實(shí)現(xiàn)遠(yuǎn)程運(yùn)維和數(shù)據(jù)分析,進(jìn)一步推動智能工廠的建設(shè)。

一體化設(shè)備也面臨一些挑戰(zhàn),如初始投資成本較高、對操作人員的技術(shù)要求較高等。因此,企業(yè)在引入時需綜合考慮生產(chǎn)效率提升與成本回報,并加強(qiáng)人員培訓(xùn)。隨著激光技術(shù)、人工智能和材料科學(xué)的進(jìn)步,組裝焊接及鐳射打標(biāo)設(shè)備將朝著更柔性化、自適應(yīng)化的方向發(fā)展,為制造業(yè)的精密化與個性化生產(chǎn)注入新動力。

組裝焊接與鐳射打標(biāo)一體化設(shè)備是制造業(yè)自動化進(jìn)程中的重要創(chuàng)新,它通過集成化設(shè)計和技術(shù)協(xié)同,不僅優(yōu)化了生產(chǎn)流程,還提升了產(chǎn)品的附加值。在全球化競爭加劇的背景下,這類設(shè)備的普及與應(yīng)用,無疑將成為企業(yè)提升核心競爭力、實(shí)現(xiàn)可持續(xù)發(fā)展的關(guān)鍵一環(huán)。

如若轉(zhuǎn)載,請注明出處:http://www.heliduo.cn/product/62.html

更新時間:2026-01-08 17:42:01